Jedes Gramm zählt. Denn: Je leichter ein Produkt ist, desto angenehmer ist seine Anwendung für den Kunden. Deshalb versucht STIHL, immer neue Grenzen beim Thema Leichtbau auszuloten. Neuestes Beispiel ist die STIHL MS 400 C-M, die weltweit erste Motorsäge mit einem Magnesiumkolben.

Leicht gemacht

Leichter ist besser. Je weniger das Produkt wiegt, desto einfacher fällt dem Anwender die Arbeit. Eine schlichte Formel, hinter der jedoch viel Arbeit, Zeit und Wissen stecken. So verhält es sich auch bei der STIHL MS 400 C-M, der weltweit ersten Profi-Motorsäge mit einem Magnesiumkolben. Gegenüber einem Aluminiumkolben sind das 20 Gramm weniger – das entspricht einer Gewichtsreduzierung von 25 Prozent allein an diesem zentralen Bauteil. Einen Zuwachs von 10 Prozent gibt es hingegen bei der Performance und beim Leistungsgewicht, welches jetzt bei 1,45 kg/kW liegt. Für den Kunden bedeutet das: ein leichteres und gleichzeitig leistungsstärkeres Arbeitsgerät.

„Es galt, die Lücke zwischen der MS 362 C-M und der MS 462 C-M zu schließen“, erläutert Projektleiter Jonas Lank. Das neue Konzept beinhaltet niedrigere Abgaswerte trotz höheren Drehmoments und mehr Leistung. „Normalerweise bringt ein Komfortgewinn mehr Gewicht mit sich. Wir bei STIHL machen genau das Gegenteil.“ Bei einer Profi-Säge sind gut ein Viertel der Teile aus Stahl, 25 Prozent aus Kunststoff oder Gummi, insgesamt 40 Prozent aus Aluminium oder Magnesium. Gerade der Einsatz von Magnesium als Werkstoff benötigt spezielles Wissen. Mit einem eigenen Magnesium-Druckguss-Werk in Weinsheim verfügt STIHL über diese Expertise. Kontinuierlich wird daran geforscht, welche Bestandteile von STIHL Produkten aus diesem Material gefertigt werden können. Die aufgebauten Kenntnisse werden inzwischen nicht nur intern, sondern auch von externen Auftraggebern, etwa aus der Automobil-Industrie, in Anspruch genommen.

»Normalerweise bringt ein Komfortgewinn mehr Gewicht mit sich. Wir bei STIHL machen genau das Gegenteil. «

Jonas Lank,Projektleiter MS 400

Bei der MS 400 C-M betraf es den Kolben, bisher standardmäßig aus Aluminium. Doch die Entscheidung, nun den Werkstoff Magnesium zu verwenden, bringt viele zusätzliche Entwicklungsschritte mit sich. „Einfach einen Werkstoff gegen einen anderen auszutauschen, ist nicht möglich“, erklärt Jonas Lank. Montage, Wartung und Reparatur seien nahezu identisch. Aber: Die Kolben sind bei voller Leistung der Säge Temperaturen von über 300 Grad Celsius ausgesetzt. Damit sie dieser Belastung standhalten, robust und weniger anfällig für Verschleiß sind, werden sie mit einer ebenfalls von STIHL mitentwickelten Spezialbeschichtung versehen.

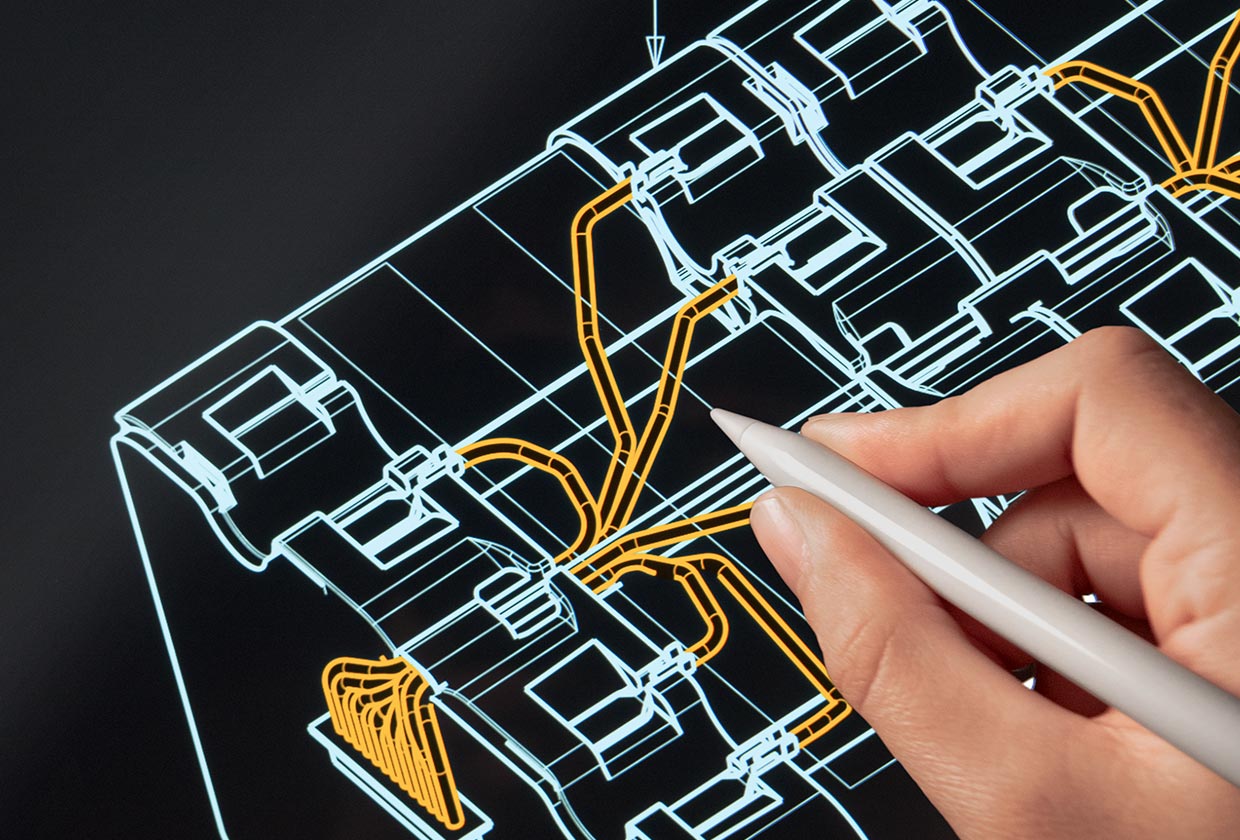

Die Arbeit der Entwickler in Waiblingen und Weinsheim geht jedoch noch weiter: Magnesium dehnt sich unter den extremen Temperaturen – anders als Aluminium – stärker aus. Dies hat Einfluss auf angrenzende Komponenten. Das Resultat: die gesamte restliche Auslegung der Maschine wurde entsprechend optimiert. Neben dem Innenleben wurde auch die Software weiterentwickelt. Die STIHL MS 400 C-M verfügt über die Motormanagement-Version M-Tronic 3.0. Erstmals wurde das vollelektronische Motormanagement 2010 in der STIHL MS 441 C-M verbaut. Mittels Sensorik und intelligenter Algorithmen detektiert die Säge, in welcher Umgebung sie sich befindet, passt die Einstellungen wie Zündzeitpunkt und Kraftstoffmenge automatisch an und läuft deshalb permanent mit optimaler Motorleistung. Die Version 3.0 bietet dem Anwender zusätzlich die Möglichkeit, die Maschine selbst über einen einfachen Ablauf zu kalibrieren. „Alles in allem ist diese Säge der neueste Stand der Technik“, sagt Jonas Lank.

Leichtbau und Fertigungstiefe

Bauteile der MS 400 C-M aus Eigenfertigung

Tankgehäuse

Kunststoffspritzguss mit Glasfaserverstärkung

Werk 2 + Werk 6, DEU

2-Komponenten-Spritzguss

Werk 2, DEU

Stahl-Schmiedeteile

Werk 1, DEU

Magnesium-Druckguss

Werk 4, DEU

Aluminium-Schwerkraftguss

STIHL Brasilien

Magnesium-Druckguss

Werk 4, DEU / STIHL USA

Magnesium-Druckguss

Werk 4, DEU

Mit der Umstellung von Aluminium auf Magnesium werden alleine bei diesem zentralen Bauteil

25 % GEWICHT EINGESPART.

1,45

KG/KW

LEISTUNGSGEWICHT bringt die MS 400-CM mit sich. Das entspricht einer Leistungssteigerung verglichen mit dem Modell der STIHL MS 362 C-M von mehr als 10 %.

Für die Entwicklung und Herstellung des Magnesium-Kolbens belegt STIHL beim Magnesium-Bauteil-Wettbewerb der Euroguss den

1. PLATZ