Hightech

Die Arbeitswelt verändert sich aktuell extrem. Dazu gehört auch, dass Produktions- und Fertigungsprozesse in Zukunft anders aussehen werden. Vor allem das Thema Automatisierung ist dabei von großer Bedeutung. So auch in der STIHL Gruppe. An vielen Standorten weltweit haben die Menschen inzwischen echtes Hightech als Teamkollegen.

STIHL stellt sich als Unternehmen mitsamt seinen Produkten und ihrer Entwicklung zukunftsgewandt auf. Doch nicht nur bei den Produkten selbst, sondern auch bei ihrer Fertigung richtet STIHL den Blick klar nach vorne. Denn die zunehmende Bedeutung von Akku-Geräten bringt auch für die Produktionsprozesse neue Anforderungen mit sich. Dazu gehören Stichworte wie Automatisierung, Robotik und Künstliche Intelligenz. Werfen Sie einen Blick in die Zukunft der Produktionsprozesse bei STIHL – weltweit.

MODERNISIERUNG DURCH INTELLIGENTE HELFER

Menschen und Roboter – gegensätzlicher könnten sie nicht sein. Doch genau das macht sie zu einem besonderen Team. Das Duo, das auf den ersten Blick unvereinbar erscheint, wird im Feld der kollaborativen Robotik zu einer Gemeinschaft, die Arbeitsprozesse in Unternehmen besser und effizienter gestalten kann. Ein großer Teil der zukunftsfähigen Ausrichtung der Fertigungsbereiche erfolgt bei STIHL durch die Investition in kollaborative Robotik. An mehreren internationalen Standorten wird mit großem Engagement an der Implementierung von sogenannten Cobots in die Fertigungsabläufe gearbeitet.

Im deutschen Stammhaus investiert STIHL bereits seit 2017 in dieses Feld und baut es seither sukzessive aus: Inzwischen gibt es sieben Cobots. Die enge Zusammenarbeit zwischen Mensch und Maschine führt bei den Mitarbeitenden zu einer spürbaren Entlastung bei ihrer alltäglichen Arbeit: Monotone und körperlich belastende Aufgaben werden von den Robotern übernommen, die Mitarbeitenden steuern, kontrollieren und ergänzen die Aufgaben. Dadurch werden die menschliche Intelligenz, Flexibilität und Kreativität durch die Präzision, Ausdauer und Kraft der Maschinen ergänzt. Eine perfekte Kombination.

Co·bot, der

Ein Cobot, auch Co-Roboter oder kollaborativer Roboter genannt, ist speziell für die Zusammenarbeit mit Menschen konzipiert. Er arbeitet nicht selbstständig, sondern unterstützt die Maschinenführenden bei ihrer Arbeit.

Die fünf Stufen der

Kollaboration

Schutzzaun

Der Arbeitsbereich des Roboters ist durch einen Zaun klar definiert und vor allem von dem des Menschen getrennt. So werden die Beschäftigten geschützt und der Roboter kann mit voller Leistung, vor allem in höherer Geschwindigkeit, arbeiten.

Mensch und Roboter arbeiten ohne Schutzzaun in jeweils eigenen Arbeitsbereichen. Der Roboter verwendet Sensoren sowie Scanner und wird automatisch angehalten, wenn Mitarbeitende seinen Arbeitsbereich betreten.

Zusammenarbeit

Mensch und Roboter nutzen einen gemeinsamen Arbeitsbereich, aber es wird zeitversetzt an unterschiedlichen Aufgaben innerhalb des Prozesses gearbeitet. Es gibt keine direkte Interaktion.

Mensch und Roboter arbeiten nebeneinander und gleichzeitig in einem Arbeitsbereich, allerdings an jeweils eigenen Teilen. Wie auch bei Stufe 3 sind komplexe Sicherheitsmechanismen zum Schutz der Mitarbeitenden im Cobot verbaut.

Mensch und Roboter arbeiten Hand in Hand in einem gemeinsamen Arbeitsbereich. Zusätzlich zu den Sicherheitsmechanismen der Stufen 3 und 4 verfügen diese Roboter über eine sensible Außenhaut, die auf Berührungen reagiert und die Maschinen bei Gefahr abschaltet.

NEUE WEGE GEHEN MIT „HULK“

Der erste in den Produktionsprozess implementierte Cobot bei STIHL ist der im Jahr 2017 installierte Hebe- und Verpackungsroboter des Herstellers Fanuc, welcher an der Trennschleifer-Struktur eingesetzt wird. Der Roboter übernimmt die sogenannte Schüttelprüfung des Trennschleifers und den Verpackungsvorgang.

Die Einführung des Hebe- und Verpackungsroboters war für STIHL eine kleine Herausforderung. Gemeinsam mit dem Hersteller des Roboters, der Berufsgenossenschaft und zuständigen Behörden wurden Arbeitsprozesse umstrukturiert, neue Schutzmaßnahmen entwickelt sowie die Integration der Cobots in die Arbeitsprozesse geplant. Denn mit dem Kauf allein ist es eben nicht getan. Wie echte neue Beschäftigte auch muss ein Cobot eingearbeitet und angelernt werden. Der hauseigene STIHL Betriebsmittelbau setzt die vollständige Integration der Cobots um, inklusive des Baus von Roboter-Sonderteilen, der Programmierung und der Entwicklung von Applikationen. Dazu gehört auch die Gewährleistung des sicheren Arbeitens von Menschen mit dem Roboter unter höchsten Sicherheits- und Vorsichtsmaßnahmen. So sind die Roboter unter anderem mit Sensoren ausgestattet, die sie bei Kontakt mit Hindernissen anhalten und vor Unfällen zwischen Mensch und Maschine schützen.

Inzwischen ist der Roboter Teil des Teams. Die anfänglichen Bedenken der Mitarbeitenden bezüglich Sicherheit und der engen Zusammenarbeit mit einer Maschine konnten schnell ausgeräumt werden. Inzwischen ist der intelligente Kollege mehr als akzeptiert und hat sogar einen Spitznamen: Aufgrund seiner Kraft und seiner grellgrünen Farbe ist er der „Hulk“. Und „Hulks“ Familie wächst. 2021 folgten zwei weitere computergesteuerte Hebe- und Verpackungshilfen, die die Fertigung von STIHL Profi-Blasgeräten und Profi-Motorsägen unterstützen. Waldemar Eirich und Damir Uskok arbeiten täglich mit den „Hulks“ zusammen. „Wir mussten uns zunächst an sein Tempo, seine Arbeitsschritte und unsere neuen Aufgaben in der Zusammenarbeit mit ihm gewöhnen. Er war ja der Erste seiner Art bei uns“, sagt Waldemar Eirich rückblickend. So hätten beide Seiten voneinander lernen müssen. Inzwischen aber seien sie „ein eingespieltes Team“.

Lars Spittler, Abteilungsleitung im Montagecenter im Waiblinger STIHL Stammhaus, gibt einen Ausblick auf den zukünftigen Einsatz von Cobots: „Wir sehen großes Potenzial im Ausbau von automatisierten Produktionsprozessen und im Einsatz von kollaborativer Robotik. Produktionsprozesse werden immer komplexer, die Anforderungen an Ergonomie am Arbeitsplatz höher.“ Cobots werden bei STIHL perspektivisch immer mehr für den Menschen belastende Aufgaben übernehmen. Der Mensch wiederum übernimmt mehr und mehr die Rolle des Anleiters und Zuarbeitenden.

1518-mal

hebt der kollaborative Roboter „Hulk“ pro Schicht einen Trennschleifer. So erspart er den Mitarbeitenden insgesamt

8 Tonnen Gewicht

innerhalb einer achtstündigen Schicht.

»Durch den Einsatz des Cobots ist meine Arbeit nicht nur weniger kräftezehrend, sondern auch effektiver. So können wir nun pro Schicht wesentlich mehr Produkte verpacken.«

Mitarbeiter in der Produktion im Stammhaus in Waiblingen

Roboter in der Stihl Welt

Auch an weiteren Standorten der STIHL Gruppe wird in intelligente Helfer investiert. Zum Beispiel in Österreich, Brasilien und den USA.

Cobots @ STIHL USA

»Unsere Mitarbeitenden sind mit dem Einsatz von Robotern vertraut. Dank ihrer intelligenten Funktionen und strengen Sicherheitsvorkehrungen wurden die Cobots positiv angenommen.«

Direktor für Fertigungstechnik, STIHL Inc. (USA)

Das STIHL Werk in den USA ist ein Wegbereiter, wenn es um kollaborative Robotik geht. Bereits seit 2013 investiert der Standort in Virginia Beach in diese und hat zurzeit neun aktive kollaborative Roboter in der Montage und der Kunststofffertigung. Den Anfang machte der UR10 von Universal Robots – damals eine echte Marktneuheit. Trotzdem gab es anfangs Skepsis bei den direkt betroffenen Mitarbeitenden. Ähnlich wie im Stammhaus auch legten sich die Zweifel jedoch schnell und heute ist der Cobot ein vollakzeptierter Teamkollege.

Die Cobots arbeiten aktiv mit den Mitarbeitenden zusammen. Ein Beispiel dafür ist der Roboter, der 2018 an einer Freischneider-Struktur in Betrieb genommen wurde. Er entlädt die Geräte und bringt sie für die weitere Verarbeitung in Position. So werden seinen Teammitgliedern das anstrengende Heben und Drehen ihrer Körper erspart, die notwendigen Arbeitsschritte reduziert und das Verletzungsrisiko reduziert.

Ein weiterer Roboter wurde im Jahr 2021 für die Verpackung von Blasgeräten installiert. Auch hier kommt es durch den Einsatz von Maschinen zu großen körperlichen Entlastungen.

Ganz frisch sind die zwei Cobots von STIHL Brasilien. 2022 wurden die beiden GoFa-Modelle von ABB Robotics in die laufenden Produktionsprozesse integriert. Sie verfügen über eine eingebaute Kamera, die die fertigen Motorsägen und Freischneider prüft und dadurch die Qualität der hergestellten Produkte sicherstellt. Wird ein Fehler festgestellt, kommt der Mitarbeitende zum Einsatz und übernimmt bei Bedarf die Überarbeitung.

Die Implementierung der beiden Roboter wurde in Zusammenarbeit mit Prozessverantwortlichen konzipiert und intern von der Abteilung für Automatisierungstechnik umgesetzt. Die Besonderheit liegt darin, dass es zwischen Cobots und Mitarbeitenden keine Abgrenzungen oder physischen Schutzvorrichtungen gibt. Die beiden Maschinen arbeiten in einer sicheren Umgebung Seite an Seite mit den Menschen zusammen, die sie bedienen. Das Feedback zu ihrem Einsatz ist absolut positiv. So positiv, dass bereits zwei weitere Roboter in der brasilianischen Montage ihre Arbeit aufgenommen haben.

COBOTS @ STIHL BRASILIEN

Automatisierung @ STIHL Tirol

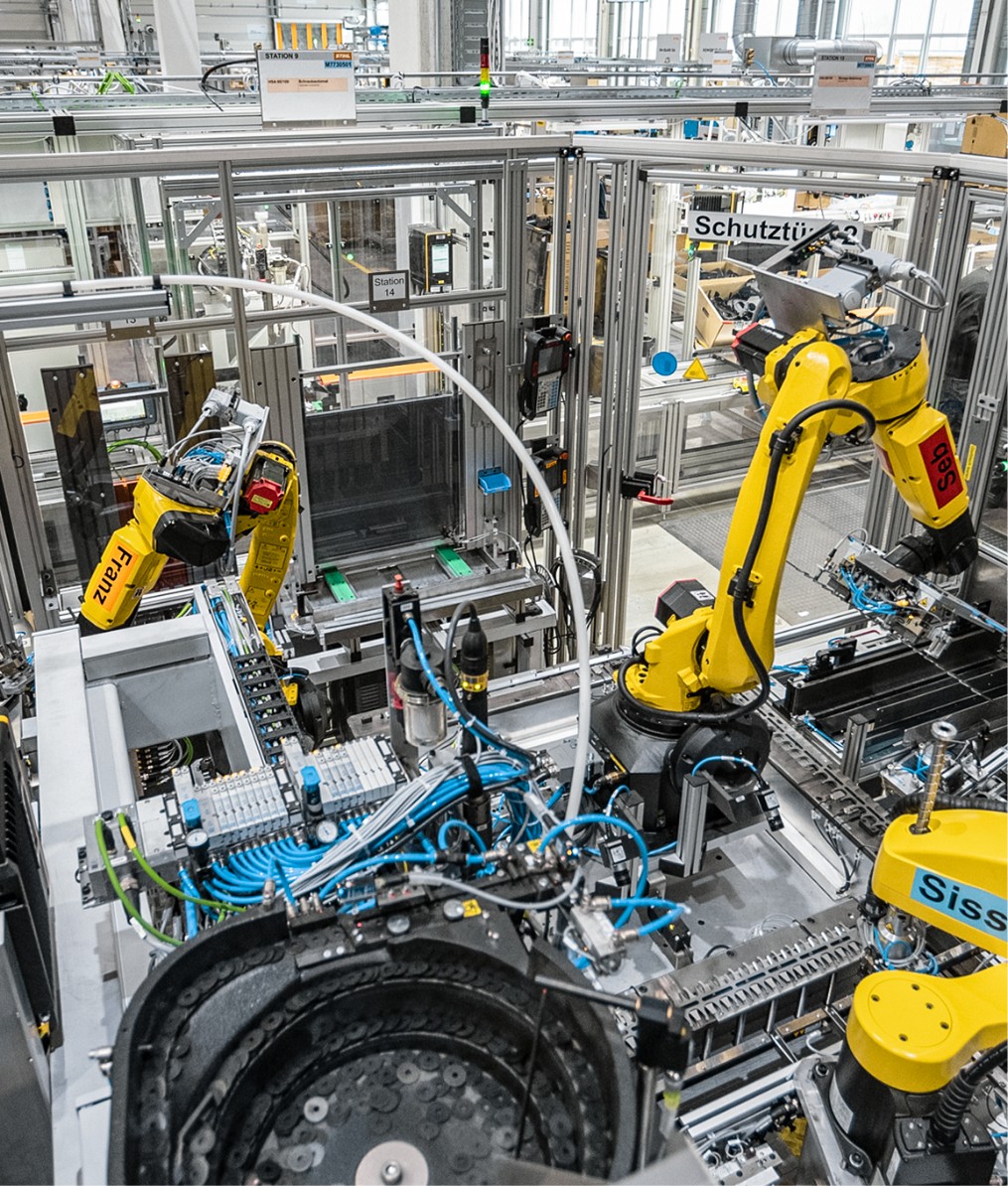

Bei STIHL Tirol am Standort Langkampfen werden Produktionsprozesse ebenfalls kontinuierlich automatisiert und modernisiert. Ein Beispiel dafür ist die Montagelinie für die STIHL HSA 60 und die STIHL HSA 100, zwei Akku-Heckenscheren der neuen Generation. Um die Einhaltung der hohen STIHL Qualitätsstandards und der nachgefragten Mengen sicherzustellen, wurden an dieser Struktur besonders viele Arbeitsschritte automatisiert, darunter der Pressvorgang und die Montage der Messer. Bei der Messerautomatisierung beweisen insgesamt drei Roboter ihr Geschick: „Sissi“, „Franz“ und „Seb“. Anders als im deutschen Stammhaus, bei STIHL Inc. in den USA oder bei STIHL Brasilien handelt es sich bei den Schraubrobotern nicht um Cobots. Deshalb befinden sie sich in einem abgegrenzten Arbeitsbereich mit Schutzzaun. Auch ohne direkte Interaktion mit den Mitarbeitenden an der Struktur unterstützen „Sissi“, „Seb“ und „Franz“ tatkräftig.

Durch die Automatisierung können bei der Fertigung der Akku-Heckenscheren die STIHL Qualitätsstandards eingehalten, die Fertigungsmenge pro Arbeitsschicht erhöht und die Arbeitskräfte bei körperlich weniger anspruchsvollen Arbeitsschritten eingesetzt werden.